供应链运营监控—安全库存动态调整(安全库存合理吗?是凭经验设置的还是根据需求和消耗变化动态调整?)

不慕古,不留今,与时变,与俗化--《管子・牧民》

“不慕古,不留今,与时变,与俗化”出自《管子·牧民》,是管仲提出的治国理念。这句话的意思是,不盲目崇拜古代,也不局限于现状,而应该随着时代的变化和风俗的演变来调整自己的行为和策略。

很多企业都会进行安全库存工作,安全库存是指因物资供应或需求等不确定性因素(如需求忽然增加、供应物流到货延期等)会导致更高的预期需求或更长的完成周期,因此需要针对未来可能发生的不确定性因素预备缓冲存货。它可以减小可能发生的需求激增和不准确的预测对企业的影响,且在采购周期更长时,可以起到缓冲作用。一般而言安全库存越大,出现缺货的可能性越小;但库存越大,导致库存过剩的风险也会越大。

绝大部分公司设置的安全库存是静态的,不会根据实际需求的变化而频繁调整。一般是基于经验+历史数据,在需求相对稳定,波动不大的场景还比较合适,但是在需求波动较大,需要灵活应对市场变化的情况下,就会显得比较笨重,以下是常见的几种挑战。

常见的安全库存挑战:

1. 事前定义不明确:在系统中,存在着上百万种不同的物料。由于物料种类繁多,很难明确地确定哪些物料需要设置安全库存。缺乏有效的筛选机制,使得安全库存的设置变得主观且难以统一标准,很容易变成缺了就设,多了就取消的摇摆行为。

2. 事中量化困难:每个物料具有独特的属性,如金额、体积、采购周期和用量等。这些属性的差异使得为每个物料设定合适的安全库存量变得复杂。缺乏科学的方法来量化安全库存水平,导致库存管理过于依赖经验判断,而非数据驱动。

3. 事后评估不准确:安全库存设置后,难以准确评估其效果。过高或过低的安全库存水平都可能对企业的运营产生负面影响,如资金占用、库存积压或缺货风险。缺乏有效的评价指标和方法,使得企业难以对安全库存策略进行持续改进和优化。

那么有没有方法可以很好的解决以上的问题呢?那就是使用动态安全库存策略

1. 定义安全库存:根据物料的属性(如金额、体积、采购周期、用量等)自动制定分类标准,可以考虑以下因素:

金额因素:根据物料的年采购金额与采购数量等进行核算。

体积因素:考虑物料的存储空间需求,体积大的物料可能需要更高的安全库存以避免存储空间不足。

采购周期因素:采购周期长的物料可能需要设置安全库存以防止供应中断。

历史用量因素:用量稳定的物料可以设置较低的安全库存,而用量波动大的物料则需要设置较高的安全库存以应对不确定性。

结合上述因素,为每种物料自动计算重要系数。这个系数可以是各因素的加权平均,权重自动根据公实际情况进行调整,符合权重的自动设置安全库存。

2. 量化安全库存

采用基于历史销售数据、市场需求预测和供应链不确定性等因素的库存模型,如使用经济订货量(EOQ)模型、安全库存公式等,来科学计算安全库存水平。例如以下较为经典的模型

经济订货量:

计算公式:EOQ = √[(2DS)/H],其中D是年需求量,S是每次订货成本,H是单位持有成本。

安全库存公式:

安全库存= Z * √(σ^2 * L),其中Z是服务水平对应的Z值(即标准正态分布下的分位数),σ是需求的标准差,L是提前期的标准差。

覆盖需求:

安全库存= 日平均需求 * 覆盖范围,直接根据平均日需求数量和覆盖范围动态计算。

最终建立库存预警机制,当库存水平低于或超过预设阈值时,自动触发补货或库存调整流程。

再订货点= 安全库存 + 交货期 x 市场需求预测(即交货期的需求量)

3. 评估安全库存

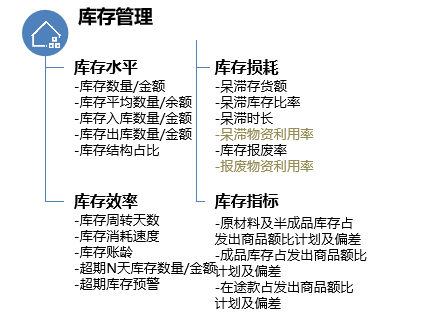

设计能够准确反映安全库存管理效果的指标,如以下相关指标。

通过动态安全库存管理,企业能够更灵活地应对市场变化,减少缺货风险,同时优化库存成本,提高运营效率。