多工厂多组织体系下,供应链计划应该怎么做?

伴随着企业规模发展和内外部环境变化,客户快速响应与合规、供应链综合成本以及供应链稳定性等多重因素都驱动企业进行多组织、全球化的供应链网络布局。在复杂的供应链网络下,如何建立统一的计划调度中枢,在保障客户满意度同时充分发挥多组织协同交付职能,将成为越来越多的企业必须具备的能力。

我们首先看一个典型的多工厂多组织的客户案例:

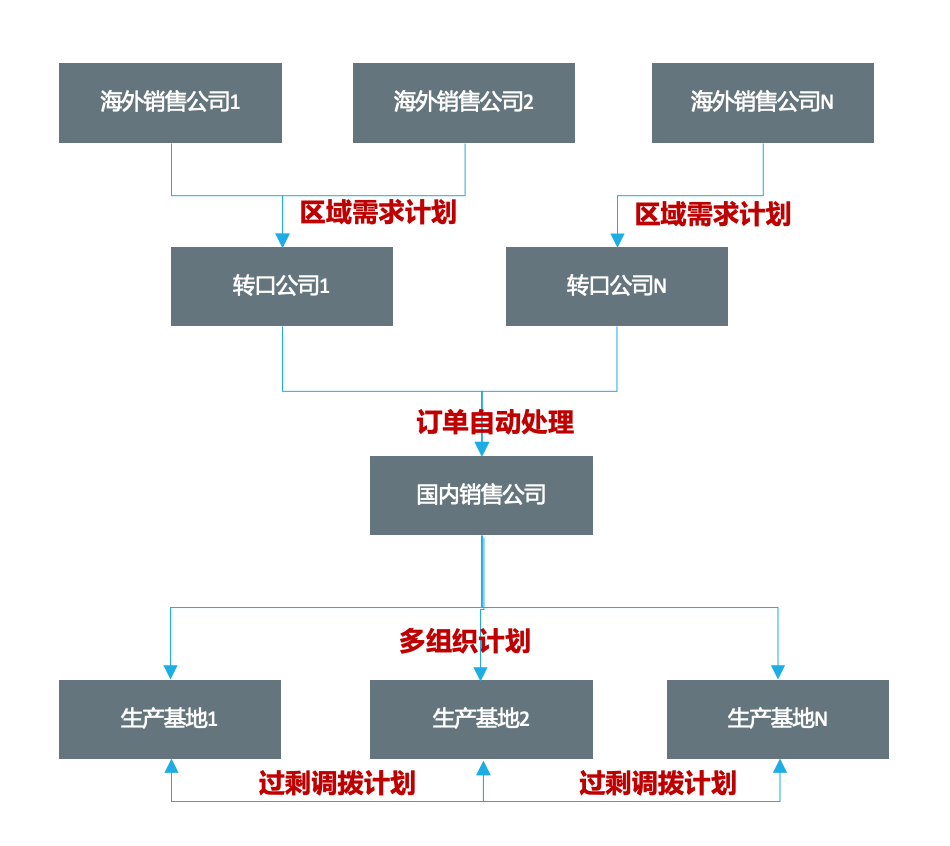

D 客户主营生物医疗器械和耗材,在全球各大洲布局了多个区域销售公司,同时在国内、东南亚、墨西哥建立了多个生产工厂。考虑到出口财税核算及合规要求,在香港、新家坡布局了转口公司,用于完成进出口贸易链路。其典型的供应链网络如下图所示:

在该供应链网络模型下,传统面向单工厂的PMC职能和工具已经无法业务需求,包括多区域需求如何均衡、寻源,保障交期可靠;多组织供应计划如何协同,保障利用率最优和高效周转;以及伴随着需求传递和供应链路,如何实现多组织业务高效合规的自动化处理等。

基于我们的经验和实践,建议重点考虑以下方面,提升复杂供应链网络下的计划中枢能力:

1、 建立符合企业战略的计划策略和组织职能

在多组织多工厂背景下,供应链策略及相应的网络模型和组织职能也可能有所不同,常见的有复制型集团供应链、共享型集团供应链、协同型集团供应链等。来满足快速复制与扩张、资源共享、计划协同降低成本等不同的发展目标。企业应根据不同发展阶段的战略目标,建立与之匹配的供应链网络模型与计划组织职能。

多工厂、多组织供应链通常具有复杂的层级架构,需要从端到端的视角统筹规划,同时保障各级计划高效联动,数据贯通。通常包括:

战略层面:确定长期供应链网络布局,包括生产能力分配、工厂定位、供应商选择、库存策略等。

运营层面:制定中期需求预测、产能规划、供应计划等。平衡各工厂的生产能力和市场需求。

执行层面:短期的生产排程、运输安排、订单履行等。确保计划在实际操作中落地。

2、全局统一的数据整合与管理能力

全局数据统一是建立高效供应链能力的基础,供应链计划需要依赖多组织多来源的数据输入和统一决策,包括各个组织多个业务系统(PLM、ERP、SRM、WMS、TMS)的数据整合和应用。

3. 多组织产销计划协同能力

为了应对全球化供应链中的需求响应、需求波动和需求履约,高度自动化和智能化的产销计划协同能力至关重要:

需求预测: 采用机器学习、深度学习等技术,基于历史数据、市场趋势、季节性波动、促销活动等因素,进行多维度的需求预测。

需求协同:将全球各地销售、市场和客户的需求数据汇总,建立统一的需求共享平台,同时基于业务规则和业务目标,完成需求分配和寻源;

主生产计划:基于需求计划和约束条件,例如产能、物料、交期等,完成多组织主生产计划的编排、下发和调整;

物料需求计划:基于主生产计划,完成物料需求计划运算,实现各类计划参数、场景的自动运算,同时基于业务目标,完成多组织间的物料均衡与集采、集销业务模式的落地

日生产计划:结合有限产能模型和物料齐套约束,完成日生产计划的滚动编排和下发,指导工厂实际生产;

拉料计划:结合生产计划、实际供应情况及业务规则,完成备料、VMI、JIT等多种拉料计划的生成和协同。

4. 业务自动化处理与全链路可视、追溯能力

多工厂多组织计划背后往往伴随着多法人主体、长供应链条的复杂履约链路,例如工厂间调拨、组织间调拨、公司间交易等,需要通过高效合规的方案,支撑计划与履约的高效链接与协同。

同时,在复杂的供应链网络中,全链路的供需可视与追溯能力也不可或缺,主要包括:

供应链可视化:整合供应链中各环节(如订单、计划、库存、生产、物流等)的状态信息。通过供应链核心指标展示各工厂和仓库的实时数据,包括产能利用、库存水平、订单履行进度等。

异常预警与风险管理:利用供应链控制塔分析实时监控供应链中的潜在风险,如生产瓶颈、库存短缺、运输延误等。提前识别异常,并通过自动预警和决策支持系统提供解决方案。